はじめに

一年ほど前に当ブログで紹介させていただきましたDSPラジオモジュール2nd Editionでは、プロトモジュール13.2のフレームを使用することを前提にしてオーディオジャック等の部品配置を決定しましたのですが、当初の検討段階では、厚みの面では通常のプロトモジュールの6.6mm厚のフレームでも何とかおさまりそうだったので、j実は1回目のフレーム試作では7.6mm厚でオリジナル形状のフレームを作成していました。3Dプリントは以前にも利用した事のあるJLC3DPに依頼したのですが、その時の思い出話しとなります。

基板取り付け用のフレームを3DCADで設計

ラジオモジュールを設計した当初はモジュール基板を取り付けるフレームについては、市販のプロトモジュールのフレームを利用してオーディオジャックの配置位置に合わせてをフレームに穴あけ加工すれば製作できそうだと考えていましたが、これまで使用したことのない3D-CADの使用感を確認してみたかったこともありCADで設計し製作することにしました。

使用した3D-CADソフトについて

フレームの設計はいつも使用しているDesignSpark Mechanicalを使用せずに、FreeCADを使用したのですが、初めての利用だったのでDesignSpark Mechanicalとは操作性が大きく異なり、かなり手こずりました。3D-CADは、メーカーによって操作性が全く違うものなんだと感じるとともに、DesignSpark Mechanicalの直感的な操作性はわかりやすく素晴らしいと感じました。

まあ、こういった設計ツールについては、それぞれのソフトウェア毎に独自の特徴があるので使い込めばまた感じ方も違ってくるものなのでしょうけど。

結論的にはフレームの設計は問題無くできたのですが、オーディオジャックのイヤホン挿入口のフレーム肉厚の最薄部分が0.8mm程度となり、JLC3DPの仕様的には印刷は可能な寸法でしたが、実際の出来上がったフレームは強度的に足りなかったようで、JLC3DPでの印刷完了後の出荷前に次のような内容のものが確認メールとして飛んで来ました。

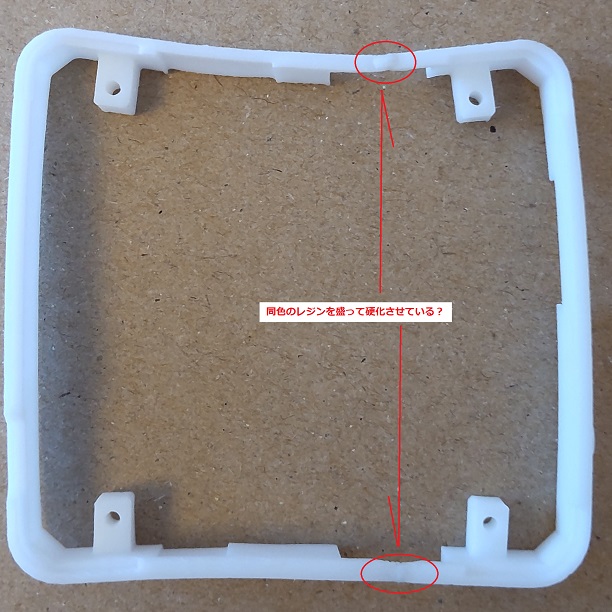

「申し訳ございません。ハンドリング時に破損してしまったのでリペア対応をしました。表面にわずかな傷が残っているが機械的には問題ないと思いますがOKでしょうか?」の問い合わせとリペア後の写真の添付がありました。送られてきた写真だけでは細部が見えず判断できなかったのですが、実際のリペア状態に興味があり実物を見てみたかったため、「OK」と回答して発送してもらうことにしました。そして、手元に到着した現物の写真はこの通りです。

写真の赤丸で囲った部分が破断してしまったようで確かにリペアはされていますが、出来栄えはどうかと言うと見ての通り形状が歪んでしまっていることもあり、とても満足いくものではなかったです。今回依頼した製作物はワンコイン程度と安価だったので勉強代として諦めもつくものでしたが、高額品の依頼をする場合は、設計に非があるのか製造に非があるのか、簡単に切り分けができないような設計となってしまう場合は要注意ですね。

おわりに

リワーク方法としては、単純に破断箇所を同色のレジンで接合したのか、少しもっこりと膨らんでいるような状態でした。なるほど、3Dモデルの「プリント可能な仕様」とは「仕上がり形状を保証する」という意味ではないのですね、勉強になりました。

局部的に肉厚が薄いためビルドプラットフォームから剥離する際に力が一部に集中してしまうことで破損したのか、あるいは印刷物を綺麗にする表面仕上げ処理の際に負荷が掛かり折れてしまったのでしょうか、詳しい原因は特に追究することもしなかったのでわかりませんでしたが、細いフレーム部分は補強用の梁を設けるなどを対策をおこない、歪の発生や破損を抑えるようなデータの作成が必要という事がよく理解できました。最終的にはフレームの寸法および半田付け具合などの製造ばらつきを考慮して6.6mmでは尤度が小さいためプロトモジュール13.2と同じ13.2mm厚みで設計・製作するという結論に達しました。

コメント